Il est des mots dont le sens change en fonction de leur contexte d’utilisation. Ainsi, le mot boîte-à-gants désigne, dans nos voitures, un espace de rangement du tableau de bord. Dans le nucléaire, c’est tout autre chose, puisqu’il s’agit d’une enceinte étanche qui permet des manipulations en milieu confiné. Celle que la filiale d’Orano, Temis, est en train de fabriquer dans ses ateliers du site de Melox construits spécialement pour l’occasion fait 30 tonnes, 10 mètres de haut, 10 mètres de long et 1,5 mètre de large. Dans le jargon du nucléaire, on appelle ça une boîte-à-gants cathédrale, et c’est la première des trois machines comprises dans le plan GoMox.

« Augmenter la production de 15 à 20 % »

« C’est un projet massif avec un investissement de plus de 300 millions d’euros, plus de 200 personnes recrutées et plus de 400 000 heures d’ingénierie pour fournir trois nouvelles machines à notre usine », pose le directeur d’Orano Melox, Arnaud Capdepon. Le but est double : « Nous offrir de la redondance et poursuivre l’activité de l’usine au-delà de 2040 », résume-t-il. La redondance est le nerf de la guerre. Car les trois machines à venir viennent doubler « des machines uniques, toutes ne le sont pas au sein de l’usine », pose Christophe Leprunier, chef du projet GoMox. Or, ces machines demandent une importante maintenance, d’autant plus qu’elles ont désormais trente ans au compteur. Ainsi, sur la seule boîte-à-gants cathédrale actuelle de l’usine, deux séances de huit heures de maintenance sont nécessaires chaque semaine, et en tout, 2 à 3 semaines de maintenance annuelle sont programmées. Pendant ce temps, la production pâtit de ces arrêts.

Alors le but, en donnant de la redondance à ces machines, et « d’augmenter la production de 15 à 20 % », avance Christophe Leprunier, pour passer de 100 tonnes de MOX annuelles produites à 125 d’ici la fin du projet, en 2030. De quoi couvrir les besoins en recyclage de combustible du principal client de l’usine, EDF.

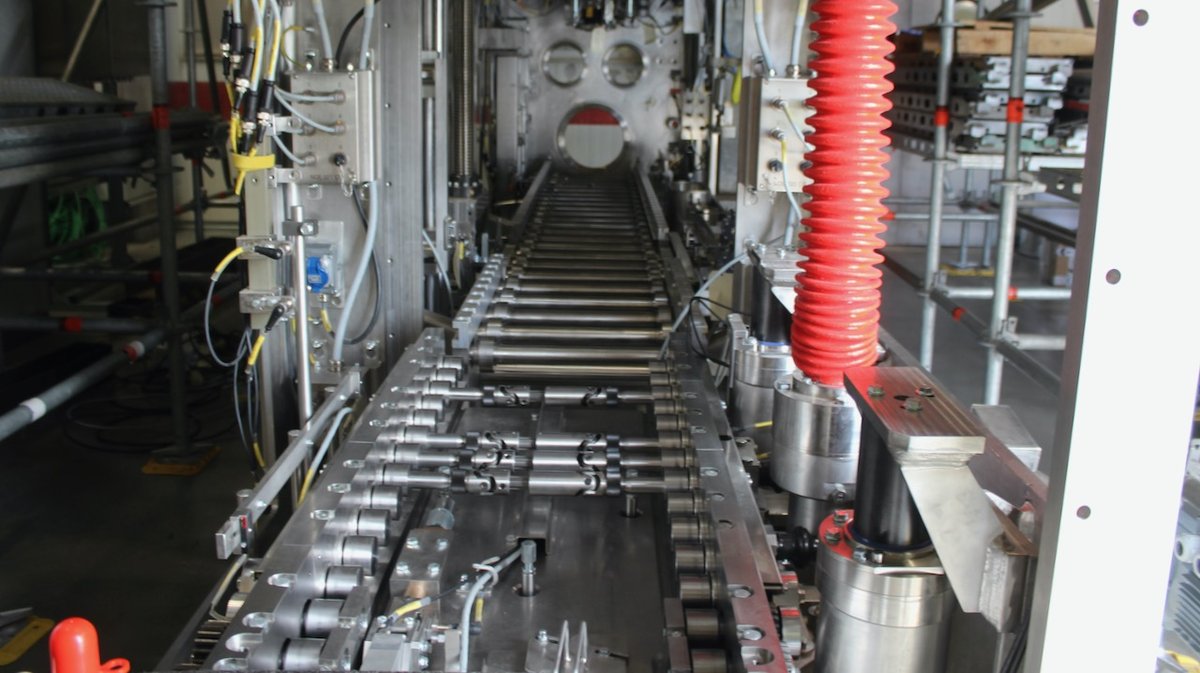

Mais revenons-en à notre boîte-à-gants cathédrale. Elle sert à faire le mélange secondaire, c’est-à-dire à mélanger l’oxyde d’uranium et le plutonium issu du combustible usagé, qui se trouvent sous forme de poudre. L’enceinte, en inox et en Plexiglas, est étanche, ventilée vers l’intérieur, et munie de trappes dans lesquelles sont disposés des gants, permettant des opérations de manipulation, notamment durant la maintenance, sachant que le processus reste automatisé. La machine permet aussi d’ajuster la teneur en uranium du mélange, différent en fonction des clients.

Les poudres arrivent dans des jarres, et sont mélangées à l’aide de la gravité. Un tuyau amène directement dans la boîte-à-gants l’uranium qui sert à diluer le tout, et l’ensemble est pesé tout au long du processus. Puis les poudres ainsi mélangées sont ensuite transformées en pastilles, avec le même procédé que celui utilisé pour la céramique, pastilles placées ensuite dans des tubes qu’on appelle crayons, regroupés dans un assemblage. Chaque assemblage, une grosse pile pour le dire vite, équivaut à la consommation électrique d’une ville de 100 000 habitants pendant un an. Et cette nouvelle machine est similaire, à quelques petits détails près, à son aînée, histoire d’aller plus vite et de ne pas avoir à former les mainteneurs et les opérateurs à une toute nouvelle machine.

« Un Lego® géant »

Voilà pour la théorie. En pratique, « la difficulté du projet va être de la rentrer dans l’usine, pose Jérôme Bruyère, adjoint au responsable du programme GoMox. Les portes de l’usine sont ce qu’elles sont, alors nous avons découpé la boîte-à-gants en quatre morceaux, et on va la rentrer en kit. » « Un Lego® géant », résume Arnaud Capdepon, permis par le fait qu’à la conception de l’usine, un espace a été laissé vacant pour y recevoir une nouvelle machine. « Nos anciens ont bien pensé et laissé des réserves pour préparer l’avenir », salue le directeur de l’usine, sachant qu’il aurait été impensable de remplacer une machine existante par une autre, étanchéité de tout le processus oblige. Et l’autre difficulté, cela va sans dire, est de mener un chantier dans l’usine sans arrêter sa production.

Quant aux deux autres nouvelles machines, la première servira à concasser les pastilles de MOX non-conformes pour les recycler en interne, « elle est en phase d’usinage », précise Christophe Leprunier, et la troisième servira à faire du mélange d’uranium et de plutonium dans sept jarres, « ce sera celle qui aura le plus gros volume de mélange, elle ressemblera beaucoup à un pétrin de boulanger », précise-t-il. Cette dernière machine en est encore au stade des plans, et sa réalisation devrait débuter début 2026 au plus tard. Quant à la boîte-à-gants cathédrale, son montage débutera à l’automne, pour un démarrage prévu pour « dans les deux années qui viennent », avance Arnaud Capdepon.

Le projet GoMox se veut aussi la démonstration du savoir-faire du géant du nucléaire français : « on est les seuls au monde à savoir faire ça », souligne le directeur de l’usine, et « les seuls à maîtriser totalement la conception, la fabrication et l’exploitation », rajoute Jérôme Bruyère. Des compétences qu'Orano veut préserver, notamment au travers de son école des métiers, qui se trouve elle aussi sur le site de Melox.